Da bei Löschanlagen ein enger Funktionsverbund zwischen Löschmittel und der technischen Einrichtung zu dessen Ausbringung vorliegt, der zudem im Einsatzfall automatisch, d.h. ohne menschlichen Kontrolleinfluss, auslösen kann, ist der sichere Ausschluss einer nachteiligen Beeinträchtigung von Löschanlagen durch das darin enthaltene Löschmittel besonders wichtig.

Damit sind Reaktionen zwischen Löschmittel und Werkstoffen der Löschanlage gemeint, d.h. Wechselwirkungen, die zur chemischen Veränderung mindestens eines der beteiligten Stoffe führen, was meist als Beschädigung eines der beiden oder beider wahrgenommen wird und zum totalen Funktionsausfall führen kann. Die wesentlichen Arten der chemischen Interaktion sind:

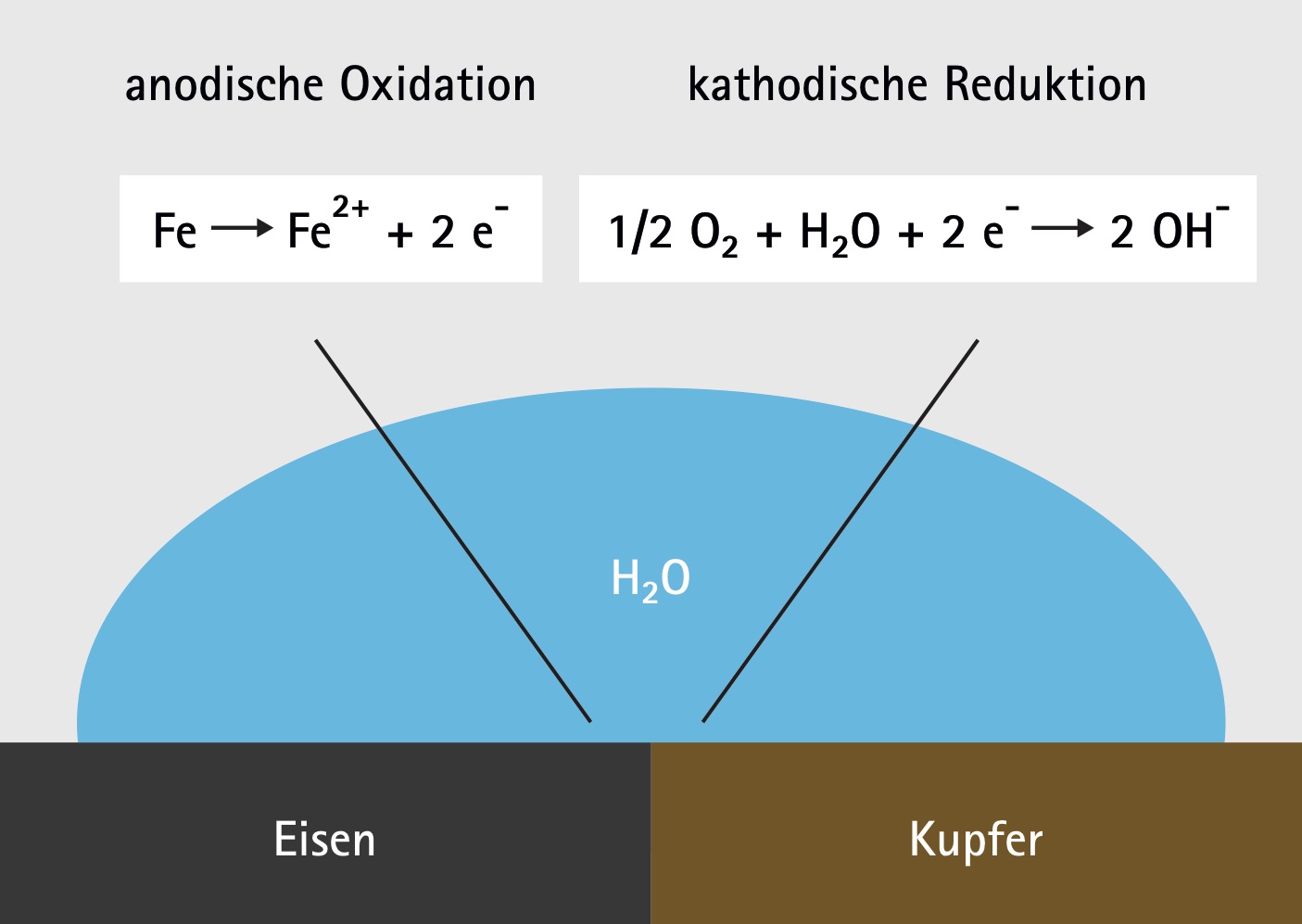

Hervorgerufen durch die elektrisch leitenden Verbindungen verschiedener Anlagenteile (Metalle) unter Bildung eines sogenannten Lokalelementes (ähnlich einer Batterie), welches über das Löschmittel quasi kurzgeschlossen wird und zu einer beschleunigten Korrosion von Metallteilen führt.

Elektrokorrosion erfordert eine elektrisch leitende Verbindung über das Löschmittel, welche typischerweise in Verbindung mit Feuchtigkeit auftritt. Löschpulver, Gase und Halone, die eigentlich extrem geringe Feuchten haben, führen in aller Regel nicht zu Elektrokorrosion.

Elektrokorrosion lässt sich nur baulicherseits verhindern, indem man durch geeignete Materialkombination bzw. elektrische Entkoppelung die Ausbildung von Lokalelementen verhindert (Hinweis: Verbau von Kunststoffrohren funktioniert hier nur, wenn diese nicht dauerhaft medienführend sind).

Im Gegensatz zur Elektrochemischen Korrosion erfordert die chemische Reaktion keine leitende Verbindung verschiedener Anlagenteile über das Löschmittel, sondern ist eine direkte Reaktion des Löschmittels mit Materialien der Anlage. Diese Art der Korrosion findet sich weit überwiegend bei wässrigen Löschmitteln (Wasser, Wasser mit Zusätzen, Schaum-, bzw. wässrige Sonderlöschmittel), aber auch bei bestimmten Gasen (z.B. CO2) bzw. Löschpulvern in Verbindung mit Feuchtigkeit.

Dazu gehört z.B. Lochfraß bei Edelstählen ausgelöst durch chloridhaltige Flüssiglöschmittel, Korrosion unedler Metalle durch Auflösung (Eisenmetalle, Messing, Aluminium), bzw. Entzinkung von Stahlwerkstoffen.

Chemische Korrosion ist nur durch Vermeidung diesbezüglich empfindlicher Baumaterialien vermeidbar.

Hier geht es weiter zu:

Löschmittel - Anwendung durch Feuerwehren

Löschmittel in Löschanlagen

Löschmittel - Umwelt und Toxikologie

Schaubild Elektrokorrosion

Schaubild Elektrokorrosion

Physikalische Interaktionen sind Wechselwirkungen zwischen Baustoffen der Anlage und dem Löschmittel, die keine chemische Veränderung der beteiligten Stoffe zur Folge haben. Dazu gehören beispielsweise:

Naturgemäß kommen derartige Interaktionen nahezu ausschließlich bei Löschanlagen mit wässrigen Löschmitteln und möglicherweise in geringerem Umfang bei Halonersatzanlagen vor. Auch hier gilt: eine Vermeidung ist nur durch Auswahl geeigneter Werkstoffe möglich.

Eine Sondergruppe der Wechselwirkungen sind solche, die das Fließverhalten von Flüssigkeiten betreffen: Flüssige Löschmittel können teilweise hohe und temperaturabhängig wechselnde Viskositäten (= Fließwiderstand einer Flüssigkeit) aufweisen, die dann weitere notwendige Arbeitsschritte der Anlagenfunktion wie pumpen, zumischen, bzw. durch Leitungen fördern u.U. gravierend beeinflussen.

Eine Flüssigkeit fließt grundsätzlich umso schlechter, je höher ihre Viskosität ist. Dies gilt auch für Schaummittel, wobei hier besonders zwei Arten des Fließverhaltens eine Rolle spielen:

Rohrleitungsdimensionen und -längen, Pumpen und Zumisch-/Dosiereinrichtungen müssen auf die Viskosität und das Fließverhalten eines Löschmittels abgestimmt sein, sonst kommt es zwangsläufig zu Fehlfunktionen bis hin zum Totalausfall der Anlage. Besonders bei einem Wechsel des Löschmittels in einer bestehenden Anlage sollte unbedingt auf eine mögliche Veränderung der Viskosität geachtet werden (z.B. beim Umstellen auf alkoholbeständige Schaumlöschmittel), bzw. darauf, dass die Viskosität des neuen Schaummittels kein Problem darstellt.

Wasserlöschanlage

Wasserlöschanlage

Schaumlöschanlage

Schaumlöschanlage

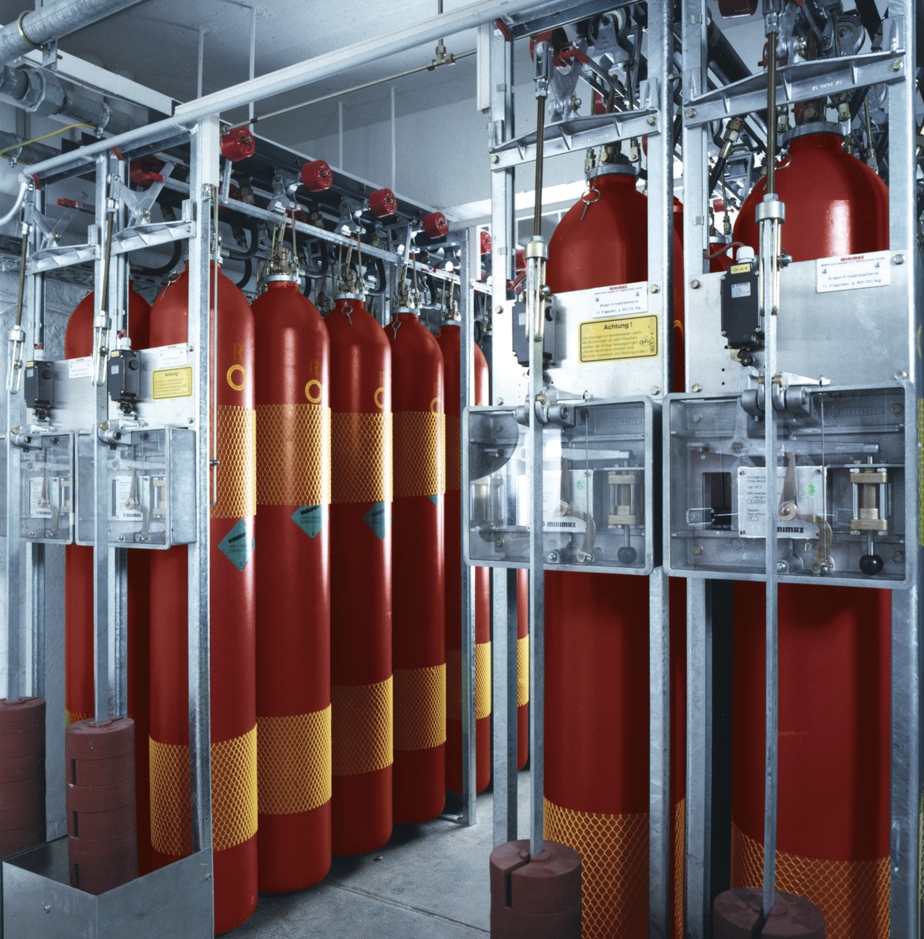

Gaslöschanlage

Gaslöschanlage

Fehlfunktionen von Löschanlagen in Folge einer Wechselwirkung mit den enthaltenen Löschmitteln können weitgehend durch folgende einfache Regeln vermieden werden: